Endüstriyel ekipmanlarda kaynaklı birleşimler, sistem bütünlüğünün en kritik unsurlarıdır. Bu nedenle Kaynak dikişlerinin tahribatsız muayenesi, yalnızca standart bir kalite kontrol prosedürü değil, aynı zamanda operasyonel güvenliğin ve uzun ömürlü ekipman yönetiminin temel taşlarından biridir. Kaynağın iç yapısındaki hataların tespiti; mühendislik kritik değerlendirmeler (ECA), risk analizi ve bakım stratejilerinin belirlenmesi açısından vazgeçilmezdir.

Kaynak Dikişlerinin Güvenliği Neden Kritik?

Basınçlı kaplar, boru hatları ve taşıyıcı konstrüksiyonlarda kaynaklı bölgeler, genellikle gerilme yığılmalarının yoğunlaştığı noktalardır. Bu bölgelerdeki mikroyapısal bozukluklar - örneğin cüruf kalıntıları, porozite, füzyon eksikliği ya da mikroskobik çatlaklar - zamanla yorulma yükleri, termal döngüler veya iç basınç nedeniyle büyüyerek ani arızalara ve servis dışı kalmalara sebep olabilir.

Özellikle kritik hizmet koşullarında çalışan ekipmanlarda (örneğin petrokimya tesislerinde yüksek sıcaklık ve basınç altında çalışan boru hatları), kaynağın ilk üretim aşamasında olduğu kadar hizmet ömrü boyunca da periyodik kontrol edilmesi şarttır. Burada volumetrik muayene yöntemleri, yalnızca yüzey hatalarını değil, kaynağın tüm kesitinde yer alan iç kusurları da yüksek hassasiyetle ortaya koyar.

Gelişmiş Ultrasonik Muayene Yazılımı: Capture™

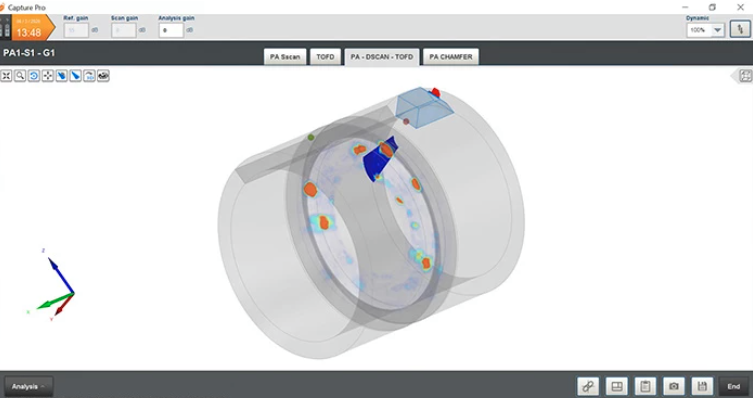

Capture™ yazılımı, hem cihazlara gömülü hem de bilgisayar tabanlı versiyonlarıyla, kaynak dikişi muayenesinde kullanılan en kapsamlı platformlardan biridir. Konvansiyonel Ultrasonik Test, Phased Array UT (PAUT), Time-of-Flight Diffraction (TOFD), Total Focusing Method (TFM) ve Adaptive Total Focusing Method (ATFM) gibi gelişmiş yöntemleri destekler. Kullanıcı dostu arayüzü ve sezgisel iş akışı sayesinde, operatörler karmaşık geometriye sahip kaynak dikişlerinde bile endüstri standartlarına uygun ve kod uyumlu taramaları hızlı bir şekilde gerçekleştirebilir. Yazılım, PAUT ve TOFD denetimlerinin tamamını tek platform üzerinden yönetme imkanı sunarken, gelişmiş hata analizi araçlarıyla karar verme süreçlerini de kolaylaştırır. Sektörden gelen geri bildirimlerle sürekli güncellenen Capture™, yüksek çözünürlüklü tarama verilerini modern kalite kontrol anlayışına uygun şekilde raporlamaya ve arşivlemeye olanak tanır.

Ultrasonik Yöntemlerin Teknik Avantajları

PAUT ve TOFD yöntemlerinin sağladığı başlıca avantajlar şunlardır:

• Çoklu Açı Tarama: PAUT, prob içindeki çoklu elemanları farklı açı ve odak derinliklerine yönlendirerek kaynağın tamamını ayrıntılı tarar.

• Çatlak Uç Hassasiyeti: TOFD, özellikle çatlak uç noktalarında oluşan difraksiyon sinyallerini analiz ederek kritik hataları net biçimde ortaya koyar.

• Kayıt Edilebilir Dijital Veri: Kod uyumlu arşivleme ve izlenebilirlik sağlar; mühendislik analizleri için geri dönük incelenebilir.

Hizmetteki Kaynakların Periyodik Muayenesinde Ultrasonik Testin Yeri

Hizmetteki ekipmanlarda kaynak dikişlerinin kontrolü, yalnızca hataların bulunması değil, aynı zamanda hata ilerleme hızının izlenmesi açısından da önemlidir. Yorulma çatlakları, kök erozyonu veya orijinal üretim hatalarının büyümesi gibi durumlar, periyodik ultrasonik testlerle takip edilir. Bu sayede bakım planlaması optimize edilir, riskli bölgelerde proaktif tamir kararları alınır ve işletme süresi maksimize edilir.

Kaynak Kontrolünde Yenilikçi Yöntemler

Teknolojinin ilerlemesiyle birlikte Total Focusing Method (TFM) ve Full Matrix Capture (FMC) gibi yöntemler, PAUT ve TOFD’nin de ötesinde çözünürlük ve güvenilirlik sunuyor. Bu gelişmiş yöntemler, hatanın geometrisini detaylı biçimde haritalandırarak mühendislik kritik değerlendirmelerde hata tolerans limitlerinin daha hassas belirlenmesini mümkün kılıyor.

Sonuç olarak, kaynak dikişlerinin tahribatsız muayenesi, modern endüstriyel tesislerde kalite güvencesinin ayrılmaz parçasıdır. Ultrasonik muayene teknolojileri sayesinde, kaynak dikişlerinin güvenliği artık daha kontrollü, hızlı ve mühendislik açısından öngörülebilir hale gelmiştir.